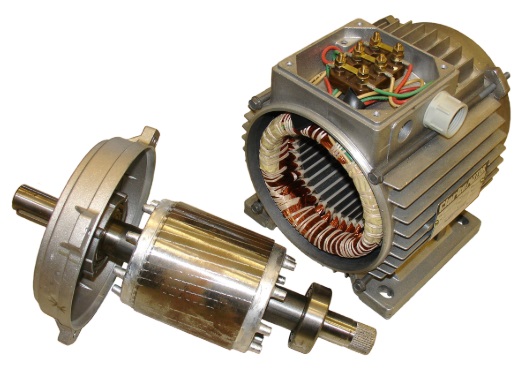

تشخیص پیشگویانه خرابیها (Predictive Failure Detection)، بهویژه در مورد روتور و استاتور موتورهای الکتریکی، یک جزء حیاتی از راهبردهای نگهداری و تعمیرات پیشرفته (Predictive Maintenance - PdM) است. این رویکرد، به جای انتظار برای وقوع خرابی کامل (تعمیرات واکنشی) یا انجام تعمیرات دورهای ثابت (تعمیرات پیشگیرانه)، از دادههای لحظهای برای پیشبینی دقیق زمان شکست قریبالوقوع استفاده میکند. این امر امکان برنامهریزی بهینه برای تعمیرات، جلوگیری از توقفهای ناگهانی تولید و کاهش هزینههای عملیاتی را فراهم میسازد.

۱. انواع خرابیهای روتور و استاتور

برای تشخیص پیشگویانه، باید درک دقیقی از متداولترین انواع خرابیها داشت:

الف) خرابیهای استاتور (Stator Faults)

استاتور ثابتترین بخش موتور است، اما خرابیهای آن معمولاً فاجعهبارتر هستند:

- اتصال کوتاه بین حلقهها (Inter-turn Shorts): این شایعترین نوع خرابی است که در اثر فرسودگی عایق سیمپیچها ناشی از تنش حرارتی، ارتعاش یا آلودگی رخ میدهد و منجر به جریانهای موضعی بالا و گرمای شدید میشود.

- خرابی عایق سیمپیچ به بدنه (Phase-to-Ground Fault): شکست کامل عایق بین سیمپیچ و بدنه فلزی موتور که خطر برقگرفتگی و آتشسوزی دارد.

- عدم تعادل ولتاژ و حرارت بیش از حد: منجر به استرس مکانیکی و حرارتی بیشتر در سیمپیچها میشود.

ب) خرابیهای روتور (Rotor Faults)

روتورها به دلیل چرخش، بیشتر مستعد خرابیهای مکانیکی و الکتریکی مرتبط با حرکت هستند:

- میلههای شکسته یا ترکخورده روتور (Broken Rotor Bars): در موتورهای قفس سنجابی، تنشهای حرارتی و مکانیکی مکرر میتوانند باعث ترک و شکست میلههای روتور شوند. این امر باعث ایجاد عدم تعادل در میدان مغناطیسی و ارتعاشات شدید میشود.

- شکست حلقههای انتهایی (End-Ring Failure): شکستگی حلقههایی که میلههای روتور را به هم متصل میکنند و باعث اختلال در مسیر جریان و افزایش دمای موضعی میشوند.

- عدم تعادل و ناهماهنگی (Misalignment/Unbalance): مشکلات مکانیکی که منجر به ارتعاشات غیرعادی و سایش یاتاقانها میشوند.

۲. روشهای اصلی تشخیص پیشگویانه

تشخیص پیشگویانه بر تحلیل دادههای غیرتهاجمی و بدون نیاز به توقف موتور استوار است:

الف) تحلیل امضای جریان موتور (Motor Current Signature Analysis - MCSA)

این روش قدرتمندترین ابزار برای تشخیص خرابیهای روتور و استاتور است.

- مکانیزم: MCSA نوسانات جزئی در جریان الکتریکی ورودی به موتور را اندازهگیری میکند. خرابیهای روتور یا استاتور یک نویز فرکانسی قابل تشخیص به جریان اصلی اضافه میکنند.

- تشخیص میلههای شکسته: شکست میلههای روتور، یک هارمونیک خاص با فرکانسهای جانبی (f_sb) در اطراف فرکانس اصلی خط (f) ایجاد میکند. این فرکانسها به صورت زیر محاسبه میشوند:

f_sb = f left(1 pm 2sright)

که در آن s میزان لغزش موتور است. وجود این فرکانسهای جانبی نشاندهنده شکست میله است.

ب) پایش ارتعاشات (Vibration Monitoring)

- مکانیزم: سنسورهای شتابسنج روی بدنه موتور نصب میشوند تا ارتعاشات مکانیکی را ثبت کنند.

- کاربرد: عمدتاً برای تشخیص خرابیهای روتوری مانند عدم تعادل، ناهماهنگی شفت و عیوب یاتاقانها استفاده میشود. الگوهای فرکانسی ارتعاشات با خرابیهای خاص (مانند ارتعاش در فرکانس 1X دور موتور برای عدم تعادل) مرتبط هستند.

ج) پایش دما و تصویربرداری حرارتی (Thermal Imaging)

- مکانیزم: استفاده از سنسورهای حرارتی (RTDs یا ترموکوپلها) یا دوربینهای مادون قرمز.

- کاربرد: برای تشخیص اتصال کوتاه بین حلقههای استاتور که باعث ایجاد نقاط داغ موضعی میشود و یا برای پایش دمای یاتاقانها. گرمای بیش از حد، اولین نشانه شکست عایق است.

۳. نقش هوش مصنوعی و تحلیل داده

در سامانههای پیشرفته PdM، هوش مصنوعی (AI) کارایی روشهای فوق را چندین برابر میکند:

- یادگیری ماشینی (Machine Learning): الگوریتمهای ML (مانند شبکههای عصبی یا درختهای تصمیم) میتوانند حجم عظیمی از دادههای حسگرها را تحلیل کنند. این الگوریتمها الگوهای پنهانی را در دادهها پیدا میکنند که توسط انسان قابل تشخیص نیستند و پیش از آنکه علائم خرابی به صورت آشکار ظاهر شوند، هشدار میدهند.

- مدلهای baseline: ابتدا یک مدل عملکرد عادی (Baseline) موتور در شرایط سالم ایجاد میشود. سپس، AI به طور مداوم دادههای لحظهای را با این مدل مقایسه کرده و هرگونه انحراف آماری را به عنوان نشانه احتمالی خرابی گزارش میکند.

- کاهش هشدارهای کاذب: AI با حذف نویز و فیلتر کردن نوسانات طبیعی، دقت تشخیص را افزایش داده و تعداد هشدارهای کاذب را کاهش میدهد.

نتیجهگیری: تشخیص پیشگویانه خرابیهای روتور و استاتور با تکیه بر تحلیل جریان (برای عیوب الکتریکی) و ارتعاش (برای عیوب مکانیکی) امکانپذیر است. ادغام این روشها با هوش مصنوعی و سنسورهای IoT، نگهداری موتورهای الکتریکی را از یک فعالیت واکنشی به یک فرایند دقیق، پیشبین و بهینه تبدیل کرده و طول عمر تجهیزات را به حداکثر میرساند.