کنترلکنندههای منطقی قابل برنامهریزی یا PLC (Programmable Logic Controller)، رایانههای صنعتی ویژهای هستند که برای کنترل و خودکارسازی فرآیندهای الکترومکانیکی در خطوط تولید، ماشینآلات، و سیستمهای کارخانهای طراحی شدهاند. PLCها با جایگزینی مدارهای رلهای پیچیده و حجیم، نه تنها حجم سیمکشی را به شدت کاهش دادهاند، بلکه انعطافپذیری، قابلیت اطمینان و سرعت مورد نیاز برای اتوماسیون صنعتی مدرن را فراهم میکنند. PLCها عملاً ستون فقرات هر خط تولید یا سیستم بستهبندی امروزی هستند.

۱. ساختار و اصول کارکرد PLC

PLC یک سیستم ماژولار است که از اجزای اصلی زیر تشکیل شده است:

واحد پردازش مرکزی (CPU): مغز PLC است که برنامه کاربر را اجرا میکند، دادهها را پردازش و عملیات منطقی را انجام میدهد.

ماژولهای ورودی (Input Modules): سیگنالها را از دستگاههای ورودی مانند سنسورها، سوئیچها، دکمههای فشاری و سنسورهای دما دریافت کرده و آنها را به فرم قابل فهم برای CPU (سیگنالهای دیجیتال یا آنالوگ) تبدیل میکنند.

ماژولهای خروجی (Output Modules): سیگنالهای کنترلی را از CPU دریافت کرده و به دستگاههای خروجی مانند کنتاکتورها، رلهها، موتورها، چراغهای سیگنال، و شیرهای برقی ارسال میکنند تا عملیات مورد نظر انجام شود.

منبع تغذیه (Power Supply): برق مورد نیاز برای کارکرد کل سیستم PLC را تأمین میکند.

چرخه اسکن (Scan Cycle): PLC به طور مداوم و در کسری از ثانیه سه مرحله اصلی را تکرار میکند: ۱. خواندن ورودیها، ۲. اجرای برنامه منطقی، ۳. بهروزرسانی خروجیها. این تکرار سریع، کنترل در لحظه (Real-Time Control) را ممکن میسازد.

۲. برنامهنویسی اولیه PLC (زبان Ladder Logic)

PLCها با استفاده از زبانهای برنامهنویسی خاصی، که به استانداردهای بینالمللی IEC 61131-3 معروف هستند، برنامهریزی میشوند. رایجترین و شناختهشدهترین زبان، نمودار نردبانی (Ladder Diagram یا Ladder Logic) است.

منطق نردبانی: این زبان به تقلید از دیاگرامهای مدار رلهای طراحی شده است. برنامه شبیه به یک نردبان است که در دو ریل عمودی (مثبت و منفی) قرار دارد و پلههای افقی (Rungs) که دستورالعملهای منطقی را در بر دارند، آنها را به هم وصل میکنند.

المانهای اصلی:

کنتاکتها (Contacts): نمایانگر ورودیها یا شرایط منطقی (مانند باز بودن یا بسته بودن یک سوئیچ).

کویلها (Coils): نمایانگر خروجیها یا نتایج منطقی (مانند روشن کردن یک رله یا موتور).

برنامهنویسی ساده: برای مثال، یک پله میتواند به این صورت تعریف شود: "اگر سنسور محصول فعال شد (ورودی)، آنگاه موتور تسمهنقاله خاموش شود (خروجی)." این سادگی و بصری بودن، عیبیابی را بسیار آسان میکند.

۳. کاربرد PLC در خطوط تولید و بستهبندی

PLCها امکان کنترل دقیق و هماهنگ اجزای مختلف خط را فراهم میکنند:

خطوط تولید (Production Lines)

کنترل توالی (Sequencing): تضمین میکند که عملیات به ترتیب صحیح انجام شود (مثلاً، ماشین پرکن تا زمانی که بطری کاملاً زیر آن قرار نگیرد، فعال نشود).

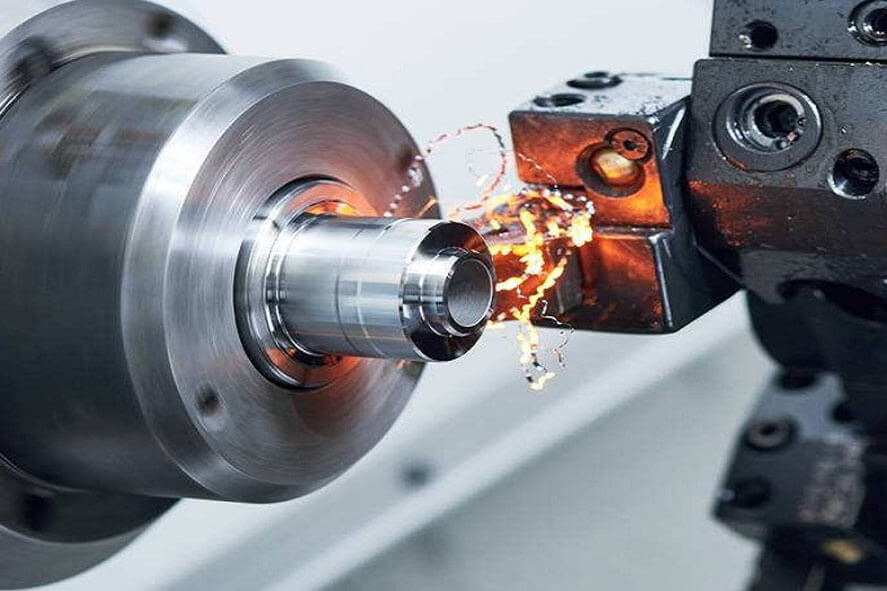

کنترل موتورها و سرعت: تنظیم سرعت موتورهای و با استفاده از درایوهای فرکانس متغیر () برای حفظ جریان تولید ثابت.

ایمنی فرآیند: نظارت مداوم بر حسگرهای دما، فشار و سطح اضطراری. در صورت بروز خطا، PLC میتواند به طور خودکار ماشین را خاموش یا آلارم صادر کند.

مدیریت مواد اولیه: کنترل دوزینگ و ترکیب مواد اولیه با دقت بالا (مانند در صنایع شیمیایی و غذایی).

سیستمهای بستهبندی (Packaging Systems)

کنترل حرکت (Motion Control): در دستگاههای بستهبندی، PLCها حرکت دقیق سروو موتورها و استپ موتورها را برای برش دقیق فیلم بستهبندی یا قرار دادن محصول در زمان مناسب کنترل میکنند.

بستهبندی ثانویه: کنترل رباتهای Pick-and-Place برای مرتبسازی محصولات و قرار دادن آنها در جعبهها.

سیستمهای بازرسی: خواندن دادهها از دوربینهای ویژن و سنسورهای کیفیت برای رد کردن محصولات معیوب از خط.

۴. مزایای PLC نسبت به سیستمهای کنترلی قدیمی

| ویژگی | PLC | کنترل رلهای سنتی |

| انعطافپذیری | عالی؛ تغییر منطق با نرمافزار | ضعیف؛ نیاز به سیمکشی مجدد |

| قابلیت اطمینان | بسیار بالا؛ قطعات حالت جامد | متوسط؛ سایش و خرابی مکانیکی رلهها |

| عیبیابی | آسان؛ با استفاده از نرمافزار و چراغهای وضعیت | دشوار؛ نیاز به ردیابی دستی سیمها |

| حجم فیزیکی | کوچک و فشرده | بزرگ و حجیم |

| امکان شبکه | عالی؛ قابلیت اتصال به سیستمهای نظارتی () | ندارد |

نتیجهگیری

PLCها با ارائه یک پلتفرم کنترلی قابل اعتماد، انعطافپذیر و قدرتمند، امکان اتوماسیون سطح بالای مورد نیاز برای حفظ رقابت در صنعت مدرن را فراهم کردهاند. تسلط بر اصول برنامهنویسی و کار با این سیستمها، برای مهندسان و تکنسینهای فعال در هر محیط تولیدی یک مهارت ضروری و حیاتی محسوب میشود.