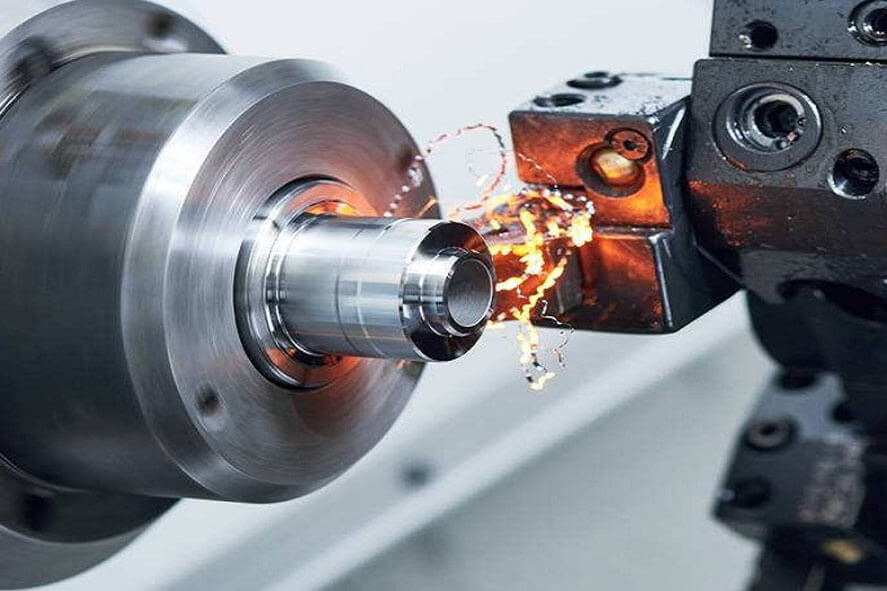

سنگزنی و پولیشکاری فرآیندهای نهایی حیاتی در صنعت هستند که برای دستیابی به دقت ابعادی بالا، حذف ناهمواریهای سطح، و ایجاد پرداخت سطحی مطلوب (مانند سطح آینهای) به کار میروند. این عملیات شامل استفاده از مواد ساینده (سنگها یا ترکیبات پولیش) برای برداشتن لایههای بسیار نازک از سطح قطعه کار است. کیفیت نهایی سطح در تعیین مقاومت در برابر سایش، مقاومت به خوردگی، و عملکرد قطعات مکانیکی (به ویژه در سطوح آببندی) اهمیت فوقالعادهای دارد.

۱. اصول سنگزنی (Grinding)

سنگزنی یک فرآیند برادهبرداری است که از سنگ سنباده به عنوان ابزار برش استفاده میکند. این مرحله برای رسیدن به ابعاد نهایی دقیق و حذف ناهمواریهای بزرگتر سطح پس از ماشینکاری انجام میشود.

انواع سنگهای سنباده (Grinding Wheels)

سنگ سنباده از دانههای ساینده، یک چسب (Bond) و حفرات (Pores) تشکیل شده است.

دانههای ساینده (Abrasives): تعیینکننده اصلی عملکرد سنگ هستند:

اکسید آلومینیوم (Aluminium Oxide): رایجترین ساینده برای سنگزنی فولادهای معمولی و فولادهای آلیاژی.

کاربید سیلیکون (Silicon Carbide): سختتر از اکسید آلومینیوم، برای مواد با استحکام کششی پایین مانند چدن، مس، آلومینیوم و مواد غیرفلزی استفاده میشود.

نیترید بور مکعبی (CBN - Cubic Boron Nitride): بسیار سخت، برای سنگزنی فولادهای سختشده و سوپرآلیاژها در سرعتهای بالا.

الماس (Diamond): سختترین ماده ساینده، عمدتاً برای سنگزنی مواد بسیار سخت مانند سرامیکها، کاربید تنگستن و شیشه.

چسب (Bond): وظیفه نگهداشتن دانهها را بر عهده دارد (مانند چسبهای رزینی، شیشهای یا فلزی).

ابزارهای سنگزنی اصلی

سنگ تخت (Surface Grinder): برای ایجاد سطوح کاملاً مسطح و موازی.

سنگ گرد (Cylindrical Grinder): برای سنگزنی قطر خارجی و داخلی قطعات گرد.

سنگ ابزار تیزکنی (Tool and Cutter Grinder): برای تیز کردن ابزارهای برش.

۲. اصول پولیشکاری (Polishing)

پولیشکاری فرآیند نهایی پس از سنگزنی است و هدف اصلی آن بهبود ظاهر، کاهش زبری سطح (Roughness) و ایجاد بازتاب آینهای است. این مرحله بر پایه سایشهای بسیار ریز و نرم انجام میشود.

مواد و ابزارهای پولیش

ابزارهای پولیش (Buffing Wheels): معمولاً دیسکهایی از جنس پارچه نخی، پشمی، یا نمد فشرده هستند که به سرعت میچرخند.

ترکیبات پولیش (Polishing Compounds/Pastes): این مواد حاوی ذرات ساینده بسیار ریز هستند و بر اساس جنس قطعه کار و میزان زبری نهایی مورد نیاز انتخاب میشوند.

اکسید کروم (Chromium Oxide): برای پولیش فولاد و استیل ضد زنگ (ایجاد براقیت بالا).

اکسید آلومینیوم و اکسید آهن: برای مواد نرمتر مانند پلاستیکها و آلومینیوم.

خمیر الماسه (Diamond Paste): برای پولیش نهایی و دستیابی به سطوح فوقالعاده صاف و آینهای در قالبها و قطعات سخت.

۳. تکنیکهای دستیابی به سطح آینهای

دستیابی به پرداخت سطحی آینهای یک فرآیند چند مرحلهای و تدریجی است که نیازمند دقت و صبر فراوان است:

سنگزنی خشن (Rough Grinding): شروع با سنگهای ساینده درشت (مانند سنبادههای گرید ۶۰ تا ۱۲۰) برای حذف سریعتر علائم ماشینکاری و خط و خشهای عمیق.

سنگزنی متوسط (Medium Grinding): تغییر به سنگهای ریزتر (گرید ۲۲۰ تا ۴۰۰) برای حذف خطوط ایجاد شده در مرحله قبل و آمادهسازی سطح برای پولیش.

فاین فینیشینگ (Fine Finishing): استفاده از کاغذ سنبادههای بسیار ریز (گرید ۶۰۰ تا ۱۵۰۰) یا سنگهای بسیار نرم و سایندههای CBN برای آمادهسازی نهایی سطح.

پولیش اولیه (Pre-Polishing): استفاده از چرخهای نمدی یا کتان با ترکیبات پولیش زبرتر. در این مرحله، سطح باید شروع به درخشش کند و دیگر هیچ خط و خشی قابل مشاهده نباشد.

پولیش نهایی (Mirror Finishing): تغییر به پدهای پولیش نرم (مانند کتان یا ابریشم) و استفاده از ترکیبات پولیش الماسه با گرید زیر ۳ میکرون یا اکسید کروم. حرکت پولیش باید به صورت مداوم، نرم و با فشار کنترلشده باشد تا حرارت موضعی ایجاد نشود.

براقیت نهایی (Buffing): استفاده از چرخهای کتان تمیز و یک پولیش بسیار ریز (بدون ساینده یا با سایندههای در حد نانو) برای حذف هر گونه اثر باقیمانده و ایجاد حداکثر بازتاب نوری.

۴. نکات مهم صنعتی

خاموش کردن خطوط: در هر مرحله از پولیش، باید خطوط ایجاد شده توسط مرحله قبلی کاملاً از بین بروند تا سطح آینهای حاصل شود.

کنترل دما: حرارت زیاد در حین سنگزنی یا پولیش میتواند منجر به تغییر متالورژیکی (سوختگی) و تاب برداشتن قطعه شود؛ استفاده از سیالات خنککننده (Coolants) ضروری است.

آلودگی متقابل: باید از انتقال ذرات ساینده درشت از مراحل اولیه به ابزارهای پولیش نهایی جلوگیری شود، زیرا این کار باعث ایجاد خطوط جدید میشود.

نتیجهگیری

سنگزنی و پولیشکاری، از طریق انتخاب دقیق دانههای ساینده (مانند الماس، یا اکسید آلومینیوم) و اجرای تکنیکهای تدریجی، امکان دستیابی به دقت ابعادی بسیار بالا و سطح نهایی آینهای را فراهم میآورند. این فرآیندها در صنایعی مانند قالبسازی (به ویژه قالبهای پلاستیک)، اپتیک و ساخت ابزارهای اندازهگیری حیاتی هستند.