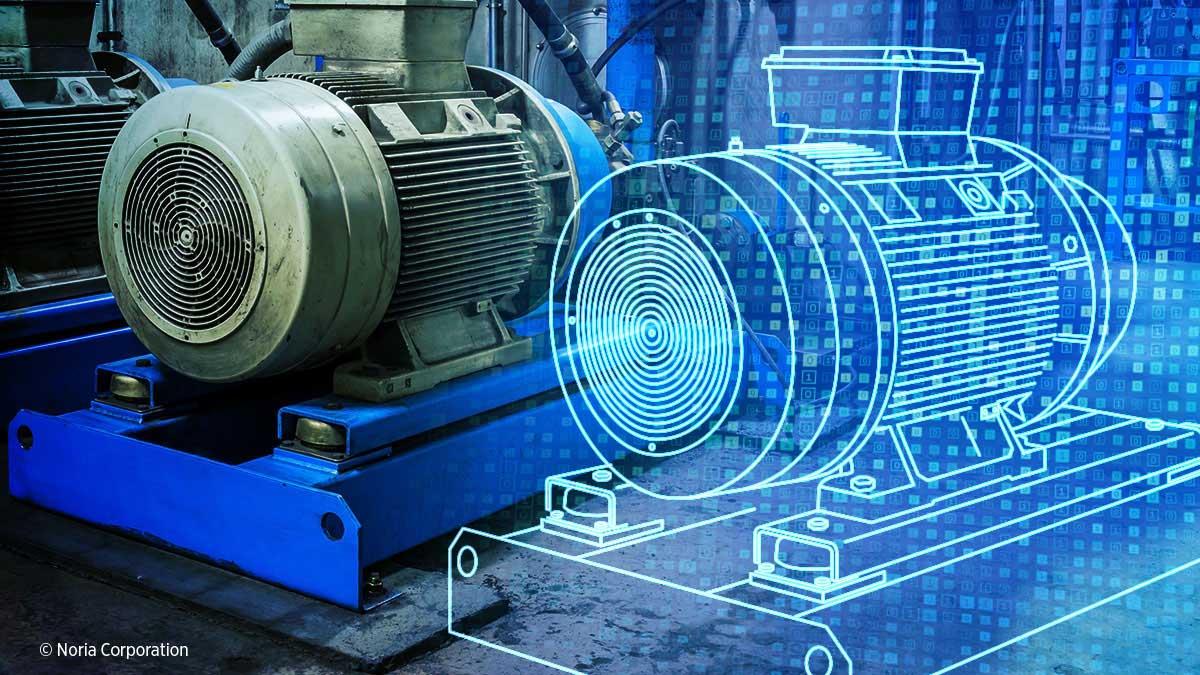

دوقلوی دیجیتال یک نسخه مجازی و شبیهسازیشده از یک دارایی فیزیکی (مانند یک محصول، یک ماشین، یک خط تولید، یا حتی یک شهر کامل) است. در حوزه صنعتی، این فناوری با استفاده از دادههای لحظهای (Real-Time Data) از سنسورها، سیستمهای فیزیکی را به فضای مجازی منتقل میکند. هدف اصلی این است که مهندسان بتوانند عملکرد دارایی فیزیکی را مانیتور، تحلیل و پیشبینی کنند تا بهینهسازی، نگهداری پیشبینانه و کاهش خطاها محقق شود.

۱. اجزای کلیدی یک دوقلوی دیجیتال صنعتی

دوقلوهای دیجیتال فراتر از یک مدل سهبعدی ساده هستند و از چهار بخش اصلی پویا تشکیل میشوند:

جزء اصلی | تعریف و وظیفه |

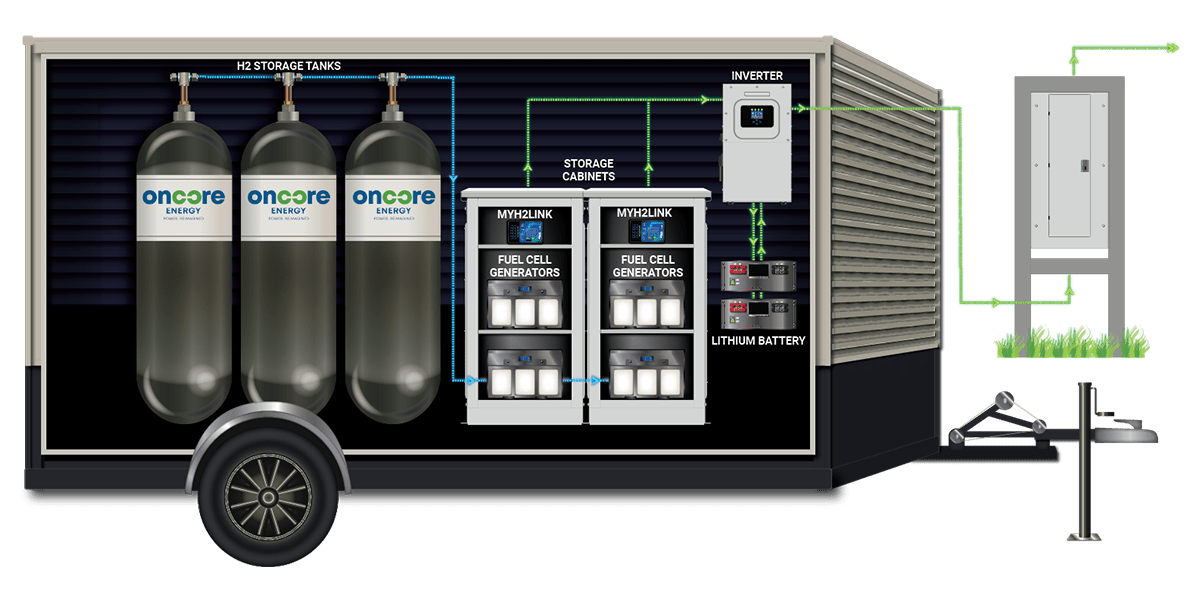

۱. دارایی فیزیکی | شی یا سیستم واقعی که قرار است شبیهسازی شود (مثلاً یک توربین بادی، یک پمپ صنعتی، یا یک کارخانه). |

۲. سنسورها و دادههای زنده | سنسورهای تعبیهشده (IoT) در دارایی فیزیکی که دادههایی مانند دما، فشار، ارتعاش، مصرف انرژی و وضعیت عملکرد را به صورت لحظهای جمعآوری میکنند. |

۳. مدل مجازی (Digital Model) | هسته دوقلو که شامل مدلهای ریاضی، فیزیکی، مهندسی و شبیهسازی سهبعدی است. این مدل، رفتار سیستم فیزیکی را بازتاب میدهد. |

۴. هوش مصنوعی و تحلیلگرها | الگوریتمهای AI و یادگیری ماشین که دادههای زنده را از سنسورها دریافت کرده، آنها را با مدل مجازی مقایسه میکنند و برای پیشبینی خرابیها و پیشنهاد بهینهسازی استفاده میشوند. |

۲. مراحل طراحی و ساخت

ایجاد یک دوقلوی دیجیتال صنعتی یک فرآیند چندمرحلهای است که نیاز به ادغام عمیق مهندسی مکانیک، نرمافزار و علم داده دارد:

الف) مدلسازی سهبعدی و فیزیکی

- جمعآوری دادههای هندسی: ابتدا، با استفاده از نرمافزارهای CAD (مانند SolidWorks) یا اسکنرهای 3D، یک مدل هندسی دقیق از دارایی فیزیکی ایجاد میشود.

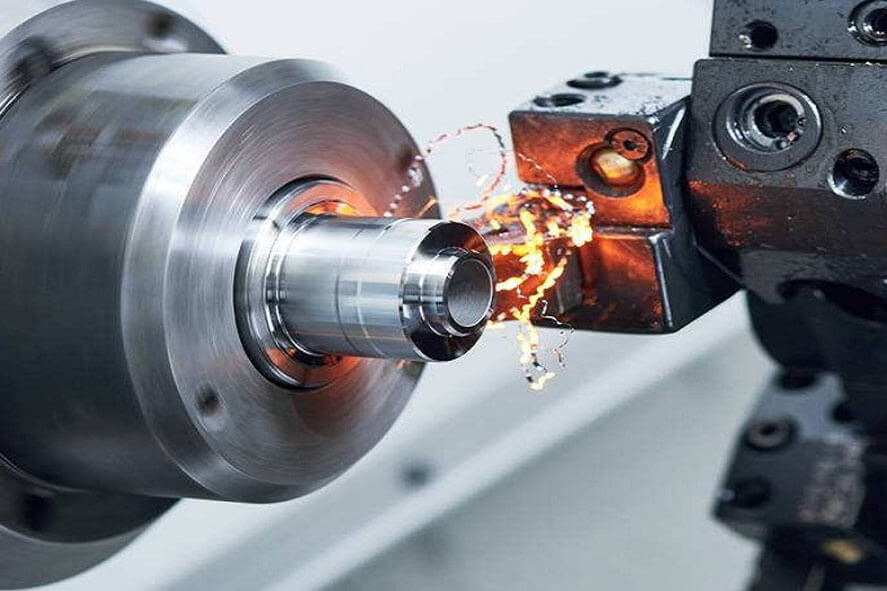

- تولید مدلهای فیزیکی: مدلهای ریاضی پیچیده (شبیهسازیهای حرارتی، سیالاتی یا ساختاری - FEA/CFD) به مدل سهبعدی اضافه میشوند تا رفتار فیزیکی سیستم (مانند تنشها، جریانها و تغییرات دمایی) شبیهسازی شود.

ب) ادغام دادههای لحظهای (Data Integration)

- نصب IoT: سنسورهای لازم روی دارایی فیزیکی نصب و کالیبره میشوند.

- ایجاد کانال ارتباطی: یک پل امن و پرسرعت برای انتقال دادههای لحظهای از سنسورها به پلتفرم ابری یا سرور محلی دوقلو ایجاد میشود.

ج) توسعه هسته هوشمند (Intelligence Core)

- آموزش AI: الگوریتمهای یادگیری ماشین بر روی دادههای تاریخی عملکرد دستگاه (مانند تاریخچه خرابیها، دادههای ارتعاش در حالتهای مختلف) آموزش داده میشوند.

- تأیید و اعتبارسنجی: دقت مدل مجازی در برابر عملکرد واقعی دارایی فیزیکی، به صورت مداوم سنجیده میشود تا اطمینان حاصل شود که دوقلو به درستی "واقعیت" را بازتاب میدهد.

۳. کاربردهای اصلی و مزایای اقتصادی

دوقلوهای دیجیتال در صنایع مختلف از جمله هوافضا، انرژی، نفت و گاز، و ساخت و تولید، ارزشآفرینی میکنند:

کاربرد اصلی | مزیت اقتصادی |

نگهداری پیشبینانه (Predictive Maintenance) | کاهش زمان توقف: AI میتواند با تحلیل الگوهای ارتعاش یا دمایی غیرعادی، خرابی قطعات را قبل از وقوع پیشبینی کند. این امر زمان توقف ناخواسته (Downtime) را به حداقل میرساند و هزینههای تعمیرات اضطراری را کاهش میدهد. |

بهینهسازی عملیات | افزایش بهرهوری: دوقلوهای دیجیتال میتوانند تأثیر تغییرات پارامترهای عملیاتی (مانند فشار یا سرعت چرخش) را شبیهسازی کنند و بهترین حالت کارکرد را برای کمترین مصرف انرژی و بالاترین بازده پیشنهاد دهند. |

طراحی و مهندسی معکوس | کاهش ریسک نمونهسازی: مهندسان میتوانند تغییرات طراحی یا ارتقاءهای جدید را ابتدا بر روی دوقلوی دیجیتال آزمایش کنند و تأثیر آن بر سیستم فیزیکی را ببینند، بدون اینکه نیازی به نمونهسازیهای فیزیکی پرهزینه باشد. |

آموزش و شبیهسازی | افزایش ایمنی: اپراتورها میتوانند در محیط مجازی دوقلو، سناریوهای اضطراری یا عملیات پیچیده را تمرین کنند که این امر بدون خطر به افزایش مهارت و ایمنی عملیات میانجامد. |

۴. چالشها و آینده

- کیفیت داده: بزرگترین چالش، تضمین کیفیت و حجم دادههای ورودی است. دادههای سنسوری نامعتبر، مدلهای AI را گمراه کرده و دقت دوقلو را از بین میبرد.

- استانداردسازی و مقیاسپذیری: هنوز استانداردهای یکسانی برای ساخت دوقلوها وجود ندارد. آینده این فناوری به سمت ایجاد "دوقلوهای دوقلوها" میرود، جایی که دوقلوهای دستگاههای کوچکتر (مانند پمپها) با دوقلوهای بزرگتر (مانند کل کارخانه) ادغام میشوند تا یک دوقلوی جامع و سیستمی ایجاد شود.

دوقلوهای دیجیتال، پل ارتباطی بین دنیای فیزیکی و سایبری هستند که مدیریت داراییها را از یک رویکرد واکنشی به یک رویکرد فعال، هوشمند و پیشبینانه تبدیل میکنند. این شیوه میتواند راهی به سمت مدلسازی و بومی سازی تکنولوژی های پیچیده در داخل ایران باشند.