هوای فشرده اغلب به عنوان "خدمترسانی چهارم" در صنعت شناخته میشود، اما در عین حال، یکی از پرهزینهترین منابع انرژی در کارگاهها و خطوط تولید است. سیستمهای هوای فشرده (شامل کمپرسور، خطوط لوله و ابزارهای پنوماتیک) به طور میانگین، تا از کل انرژی الکتریکی مصرفی یک واحد صنعتی را به خود اختصاص میدهند. متأسفانه، بخش قابل توجهی از این انرژی به دلیل طراحی نامناسب، نگهداری ضعیف و نشت هوا به هدر میرود. بهینهسازی شبکه هوای فشرده یک راهکار حیاتی برای کاهش هزینههای عملیاتی و افزایش راندمان ابزارهای پنوماتیک است.

۱. چالشهای اصلی و دلایل افت راندمان

افت راندمان در سیستمهای هوای فشرده معمولاً در سه مرحله اصلی رخ میدهد: تولید، انتقال و مصرف.

الف) نشتی هوا (Air Leaks) - بزرگترین قاتل راندمان

نشتیها، بزرگترین منبع هدررفت انرژی هستند و میتوانند تا از هوای فشرده تولیدی را هدر دهند.

دلایل: اتصالات شل، شلنگهای آسیبدیده، شیرآلات معیوب یا آببندیهای فرسوده در ابزارهای پنوماتیک.

راهکار: استفاده از آشکارسازهای فراصوت (Ultrasonic Leak Detectors) برای شناسایی محل دقیق نشتیها. تعمیر سریع اتصالات (با استفاده از درزگیرهای لوله یا ) برای کاهش هدررفت.

ب) افت فشار نامطلوب (Pressure Drop)

افت فشار در سیستم به معنای این است که ابزارهای نهایی فشار کافی برای عملکرد بهینه را دریافت نمیکنند، که اغلب باعث میشود اپراتورها فشار کمپرسور را بیش از حد نیاز افزایش دهند.

دلایل: قطر نامناسب لولهکشی، زانوییها و فیلترهای بیش از حد، یا شلنگهای طویل و باریک.

ج) آلودگی هوا

رطوبت، روغن و ذرات جامد در هوای فشرده باعث خوردگی داخلی لولهها، سایش سریع ابزارهای پنوماتیک و گرفتگی فیلترها میشوند.

۲. بهینهسازی در مرحله تولید و فرآوری

بهرهوری باید از منبع اصلی، یعنی کمپرسور، آغاز شود:

انتخاب کمپرسور مناسب: استفاده از کمپرسورهای دور متغیر ( - Variable Frequency Drive) در کارگاههایی که تقاضای هوای متغیری دارند، توصیه میشود. این کمپرسورها سرعت خود را با تقاضای واقعی تنظیم کرده و از اتلاف انرژی ناشی از روشن/خاموش شدن مکرر یا کارکردن در حالت بار جزئی جلوگیری میکنند.

کنترل فشار بهینه: فشار کاری کمپرسور باید به پایینترین حد ممکن تنظیم شود که هنوز بتواند ابزارآلات را تغذیه کند. هر پوند بر اینچ مربع () افزایش فشار، حدود مصرف انرژی کمپرسور را افزایش میدهد.

مدیریت هوا و رطوبت (Air Treatment):

نصب درایرهای تبریدی (Refrigeration Dryers): برای کاهش نقطه شبنم (Dew Point) و حذف رطوبت موجود در هوا که باعث خوردگی میشود.

فیلتراسیون میکرو (Micro-Filtration): نصب فیلترهای چندمرحلهای (ذرات جامد، روغن و کربن فعال) برای حذف ذرات و بخار روغن و تأمین هوای با کیفیت بالا () برای ابزارهای دقیق.

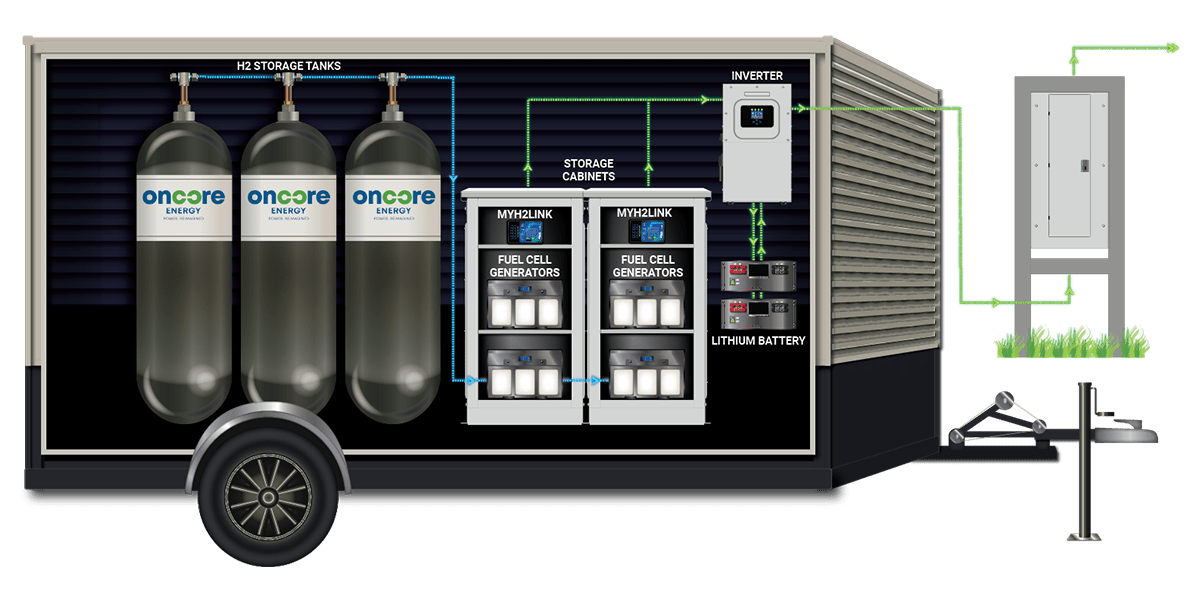

۳. بهینهسازی در مرحله انتقال (شبکه لولهکشی)

طراحی شبکه لولهکشی باید به گونهای باشد که افت فشار اصطکاکی را به حداقل برساند:

قطر لوله مناسب (Sizing): لولههای اصلی باید قطر بزرگتری داشته باشند تا سرعت هوا را پایین نگه دارند و افت فشار اصطکاکی را کاهش دهند.

ساختار حلقهای (Loop System): لولهکشی اصلی به جای ساختار خطی (Linear)، باید به صورت یک حلقه بسته (Ring) دور تا دور کارگاه اجرا شود. این کار دو مسیر تأمین هوا را برای هر نقطه مصرف فراهم کرده و افت فشار را به طور قابل توجهی کاهش میدهد.

استفاده از مواد مدرن: لولههای سنتی فولادی دچار خوردگی و زنگزدگی میشوند که باعث افت فشار و آلودگی هوا میشود. استفاده از لولههای آلومینیومی مدولار (Modular Aluminum Piping) یا لولههای پلیمر فشرده، نه تنها نصب را ساده میکند، بلکه مقاومت بهتری در برابر خوردگی و سطح داخلی صافتری را برای جریان هوا فراهم میآورد.

نصب دراپهای هوا: خروجیهای هوا برای ابزارآلات باید همیشه از بالای خط اصلی لوله گرفته شوند (به صورت U شکل). این کار از ورود میعانات و رطوبت (که در کف لوله جمع میشوند) به خطوط فرعی جلوگیری میکند.

۴. بهینهسازی در مرحله مصرف و ابزارآلات

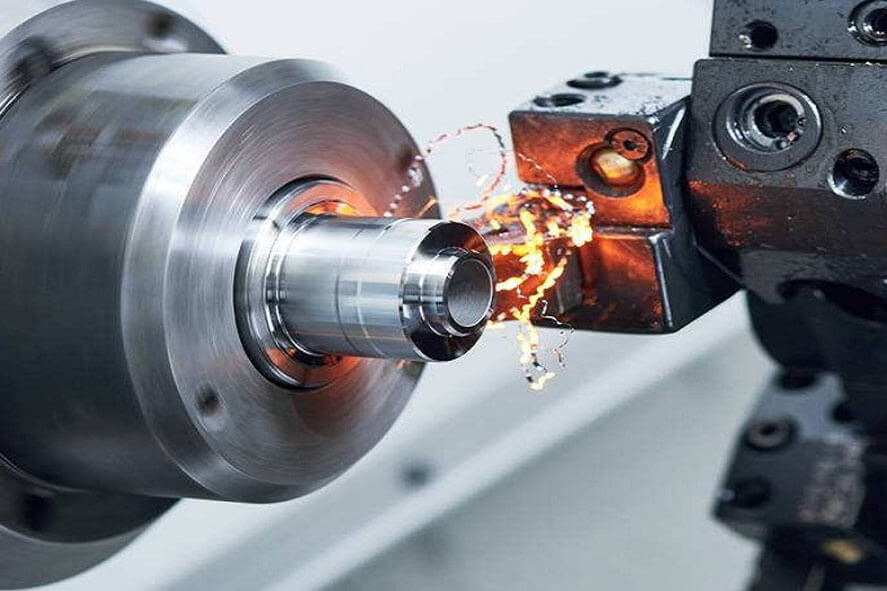

ابزارهای پنوماتیک باید برای کاهش مصرف بهینه شوند:

شلنگهای کوتاه و پهن: شلنگهای پنوماتیک برای ابزارهای نهایی باید تا حد امکان کوتاه و دارای قطر داخلی بزرگ باشند. استفاده از شلنگهای مارپیچ (Coiled Hoses) یا بسیار بلند باعث افت فشار در نقطهای میشود که بیشترین نیاز به فشار ثابت وجود دارد.

استفاده از کوپلینگهای با جریان بالا: کوپلینگها و اتصالات سریع باید از نوع جریان بالا () باشند تا تنگنا (Bottleneck) در اتصال نهایی ایجاد نکنند.

نگهداری از ابزار: روانکاری منظم ابزارهای پنوماتیک (با استفاده از روغنهای پنوماتیک در واحد - فیلتر، رگلاتور، روغنزن) برای کاهش اصطکاک داخلی و حفظ راندمان موتور هوای ابزار ضروری است.

نتیجهگیری: بهینهسازی شبکه هوای فشرده یک فرآیند مستمر است که نیازمند توجه به جزئیات از طراحی سیستم (لولهکشی حلقوی، قطر مناسب) تا نگهداری (حذف نشتیها و کنترل کیفیت هوا) است. با اجرای این راهکارها، کارگاهها میتوانند هزینههای عملیاتی را به طور چشمگیری کاهش داده و عمر مفید و راندمان ابزارآلات گرانقیمت خود را افزایش دهند.