جوشکاری رباتیک با هدف افزایش دقت، سرعت و ایمنی در خطوط تولید سازههای فلزی، به ویژه قطعاتی که نیاز به کیفیت بالا و تکرارپذیری دارند، به کار میرود.

مکانیزم و مزایای دقت رباتیک

- دقت موقعیتیابی و تکرارپذیری: رباتها میتوانند مشعل جوش را در یک مسیر برنامهریزیشده با دقت زیر میلیمتری هدایت کنند. این دقت بالا، عدم قطعیتهای انسانی مانند لرزش دست، خستگی یا خطا در تنظیم فاصله الکترود را حذف میکند.

- کنترل پارامترهای جوش: رباتیک امکان نظارت لحظهای و تنظیم دقیق جریان، ولتاژ، سرعت حرکت و نرخ تغذیه سیم را فراهم میکند. این کنترل دقیق، از بروز عیوبی مانند عدم نفوذ (Lack of Penetration)، تخلخل (Porosity) یا سرباره محبوس جلوگیری میکند.

کاربردها در صنعت ساختوساز و تولید

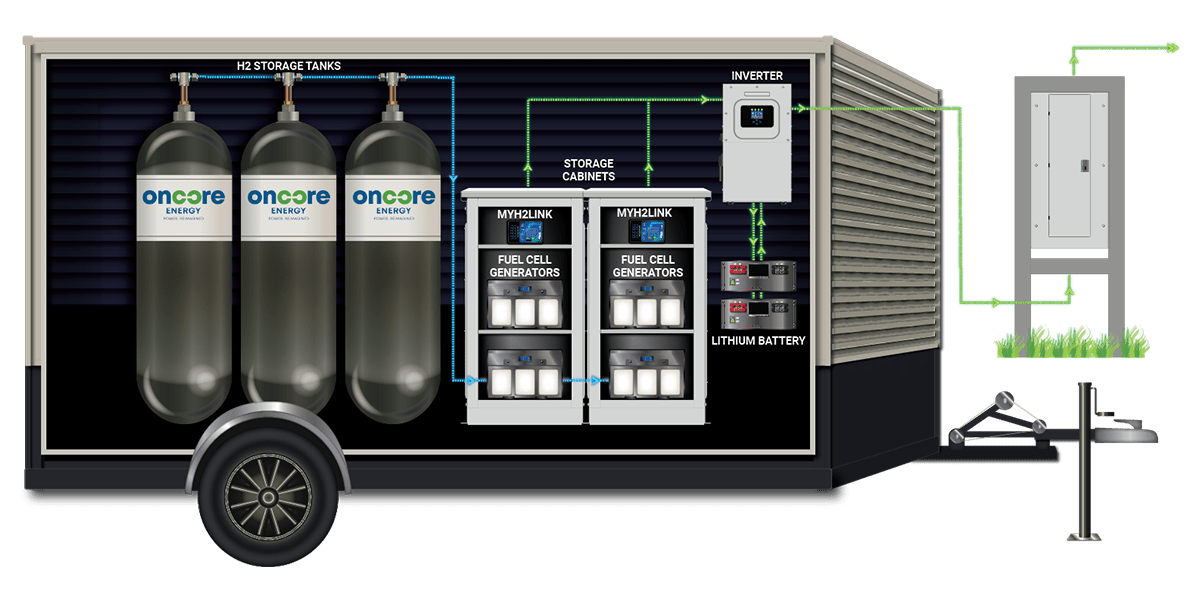

- تولید قطعات پیچیده پیشساخته: جوشکاری تیرها، ستونها، خرپاها و اتصالات پیچیده در محیط کارخانه. رباتیک به ویژه در تولید سازه فضاکار (Space Frames) که نیاز به هزاران اتصال لولهای زاویهدار دارند، کارایی بینظیری دارد.

- جوشکاری مخازن تحت فشار و لولهها: در صنایعی مانند نفت، گاز و انرژی، کیفیت جوشها باید مطابق با استانداردهای و باشد. رباتها با ایجاد پاسهای جوش (Weld Passes) یکنواخت و بدون وقفه، کیفیت لازم برای این سازههای حیاتی را تضمین میکنند.

- تولید انبوه در مقیاس بالا: افزایش شدید سرعت تولید (تا ۴ برابر نسبت به جوشکاری دستی) که در پروژههای بزرگ زیربنایی یا تولید سری قطعات تکراری اقتصادی است.

ادغام با سیستمهای و سنسورها

برای غلبه بر خطاهای مونتاژ و عدم انطباق قطعات، سیستمهای جوشکاری رباتیک مدرن از فناوریهای پیشرفته استفاده میکنند:

- بینایی ماشینی (): دوربینها و سنسورهای لیزری، موقعیت دقیق اتصال جوش را قبل از شروع فرآیند اسکن میکنند. ربات بر اساس این دادهها، مسیر جوش خود را در لحظه تنظیم میکند.

- ردیابی درز جوش (Seam Tracking): سنسورها در حین جوشکاری، شکل و عمق درز را کنترل کرده و تنظیمات ربات را برای حفظ نفوذ صحیح اصلاح میکنند.