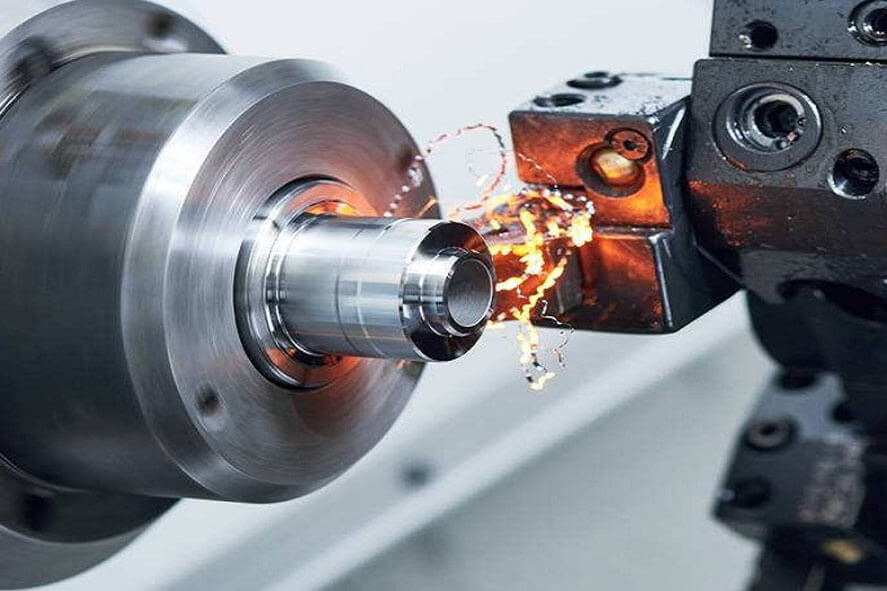

راهنمای جامع سیلهای مکانیکی (Mechanical Seals) و کاربرد آنها در انواع پمپها

سیل مکانیکی (آببند مکانیکی) یکی از حیاتیترین اجزاء در تجهیزات دوار، بهویژه پمپها، است. وظیفه اصلی آن جلوگیری از نشت سیال (مایعات یا گازها) از فضای داخلی پمپ، جایی که شفت دوار از محفظه ثابت عبور میکند، به محیط بیرون است. انتخاب نوع سیل مکانیکی بهطور مستقیم بر کارایی، دوام و ایمنی پمپ تأثیر میگذارد.

پرسام تامین کننده و واردکننده انواع سیل مکانیکی بروگمن - سایر - کالپدا - وما - لورا - پدرولو - ذغالی - استیل - سیلیکون - سرامیک - روبین

۱. آشنایی با انواع سیل مکانیکی

سیلهای مکانیکی بر اساس نحوه عملکرد و طراحی به دو دسته اصلی تقسیم میشوند: سیلهای متعادل (Balanced) و سیلهای نامتعادل (Unbalanced). همچنین، بر اساس چیدمان، به دو نوع تکمرحلهای (Single) و دومرحلهای (Dual/Double) تقسیم میشوند.

الف) بر اساس طراحی هیدرولیکی

نوع سیل | نحوه عملکرد و ویژگیها | مزایا | معایب |

۱. سیل نامتعادل (Unbalanced Seal) | سطح آببندی تحت تأثیر کامل فشار سیال داخلی قرار میگیرد. فشار بالا باعث افزایش شدید بار بر روی سطوح و افزایش اصطکاک میشود. | سادهتر و ارزانتر در طراحی و تولید. مناسب برای سیالات تمیز. | تحمل فشار محدودتر (معمولاً زیر 15-20 بار). اصطکاک بالا، تولید گرما و عمر کوتاهتر در فشار زیاد. |

۲. سیل متعادل (Balanced Seal) | طراحی دارای یک پله یا شیار است که سطح مؤثر آببندی را کاهش میدهد. این کار باعث میشود فشار سیال، کمتر از فشار کامل، به سطوح منتقل شود. | تحمل فشار بسیار بالا (تا 100 بار یا بیشتر). تولید گرمای کمتر، عمر طولانیتر و سایش کمتر. | پیچیدهتر در ساخت و نیاز به فضای محوری بیشتر. قیمت بالاتر. |

ب) بر اساس پیکربندی (چیدمان)

نوع سیل | نحوه عملکرد و ویژگیها | کاربرد اصلی | مزایا |

۱. سیل تکمرحلهای (Single Seal) | سادهترین نوع، شامل یک جفت سطح آببندی (یکی ثابت و دیگری دوار). | سیالات غیرخطرناک، غیرسمی و غیرآلاینده (مانند آب تمیز، روغنهای روانکار). | هزینه پایین، نصب و نگهداری آسان، کمحجم. |

۲. سیل دومرحلهای (Dual/Double Seal) | شامل دو سیل (پشت به پشت یا روبهرو) که فضای بین آنها توسط یک سیال حائل (Barrier Fluid) پر میشود. | سیالات سمی، خطرناک، قابل اشتعال یا فرار (مانند گازهای مایع، مواد شیمیایی قوی، سیالات ساینده). | بالاترین سطح ایمنی و آببندی صفر، روانکاری دائمی سطوح سیل، تحمل فشار بیشتر. |

۲. مزایا و معایب انواع سیل مکانیکی

نوع سیل | مزیتهای کلیدی | معایب کلیدی |

سیل نامتعادل | ساختار ساده، ارزان بودن، ابعاد کوچک. | تحمل فشار و سرعت محدود، ایجاد حرارت زیاد در فشار بالا، سایش بالا. |

سیل متعادل | عملکرد پایدار در فشار و سرعت بالا، تولید گرمای کمتر، طول عمر زیاد. | پیچیدگی ساخت، قیمت بالا، نیاز به سیستمهای خنککننده پیشرفتهتر. |

سیل تکمرحلهای | ارزانترین راهکار آببندی، سادگی و نگهداری کم. | در صورت خرابی، نشت سیال فرآیند به بیرون، عدم امکان استفاده در سیالات سمی. |

سیل دومرحلهای | ایمنی کامل (آببندی Zero Leakage)، روانکاری مداوم سطوح، تحمل نوسانات فشار. | گرانترین راهکار، نیاز به سیستم پشتیبانی جانبی (مخزن سیال حائل و پمپ)، پیچیدگی نظارت. |

۳. کاربرد انواع سیل مکانیکی در پمپها

انتخاب سیل مناسب، مستقیماً به نوع سیال، دمای کارکرد، فشار عملیاتی و استانداردهای ایمنی (مانند API 682) وابسته است.

الف) پمپهای عمومی و آبرسانی (General & Water Pumps)

- سیل پیشنهادی: تکمرحلهای نامتعادل یا متعادل.

- دلیل: سیال (آب یا روغنهای سبک) عموماً غیرخطرناک و تمیز است. فشارها معمولاً در محدوده تحمل سیلهای نامتعادل قرار دارند. استفاده از سیلهای تکمرحلهای با صرفه اقتصادی همراه است.

- کاربرد: پمپهای سانتریفیوژ انتقال آب، پمپهای کشاورزی، پمپهای تصفیهخانه.

ب) پمپهای صنایع شیمیایی و فرآیندی (Chemical & Process Pumps)

- سیل پیشنهادی: دومرحلهای متعادل.

- دلیل: انتقال مواد شیمیایی خورنده، سمی، یا خطرناک (مانند اسیدها، آمونیاک، یا حلالها) که نشت آنها به محیط زیست مجاز نیست. سیال حائل تضمین میکند که در صورت خرابی یک سیل، سیال سمی به بیرون نشت نکند. فشار و دمای کارکرد نیز اغلب بالا است که نیاز به متعادلسازی دارد.

- کاربرد: پمپهای فرآیندی پالایشگاهها، پتروشیمیها، واحدهای تولید مواد شیمیایی.

ج) پمپهای ساینده و فاضلاب (Abrasive & Slurry Pumps)

- سیل پیشنهادی: تکمرحلهای یا دومرحلهای با سطوح آببندی سخت (مانند کاربید سیلیکون).

- دلیل: سیال حاوی ذرات جامد (مانند شن، گل، یا مواد ساینده) است که سطوح سیل را سریعاً فرسوده میکند. استفاده از سطوح بسیار سخت مانند کاربید سیلیکون (Silicon Carbide) برای مقاومت در برابر سایش حیاتی است. در صورت سایندگی شدید، ممکن است از سیل دومرحلهای با سیال حائل تمیز برای محافظت از سطوح سیل استفاده شود.

- کاربرد: پمپهای لجنکش، پمپهای انتقال سیمان یا دوغابهای معدنی.

د) پمپهای دمای بالا و فرار (High Temperature & Volatile)

- سیل پیشنهادی: سیلهای فلزی زیر کائوچویی (Metal Bellows Seals).

- دلیل: دمای بالا میتواند به الاستومرها (قطعات پلاستیکی و لاستیکی) در سیلهای مکانیکی سنتی آسیب بزند. سیلهای آکاردئونی فلزی، به جای الاستومرها، از فلز انعطافپذیر استفاده میکنند که دوام بسیار بالایی در برابر حرارت دارد.

- کاربرد: پمپهای روغن داغ، پمپهای انتقال مواد نفتی گرم، و پمپهای مورد استفاده در کورهها.

انتخاب دقیق سیل مکانیکی در صنعت، مستلزم درک کامل شرایط عملیاتی و استفاده از استانداردهای مهندسی مناسب برای اطمینان از طولانیترین عمر مفید و بالاترین سطح ایمنی است.

انواع سیلهای مکانیکی بر اساس جنس مواد سازنده و کاربردها

سیل مکانیکی از اجزای مختلفی تشکیل شده است، اما مهمترین بخشهایی که وظیفه آببندی اصلی را بر عهده دارند، سطوح آببندی (Seal Faces) هستند. انتخاب جنس این سطوح (معمولاً یک سطح ثابت و یک سطح دوار) بر اساس سازگاری شیمیایی، تحمل دما، فشار، و مقاومت در برابر سایش (مخصوصاً در سیالات ساینده) صورت میگیرد.

در زیر، رایجترین مواد مورد استفاده در سطوح آببندی و همچنین سیلهای معروف بر اساس برند مانند بورگمن (Burgmann) توضیح داده شده است:

۱. سطوح آببندی (Seal Face Materials)

جنس مواد | ویژگیهای اصلی | کاربرد و استفاده | مزیت اصلی |

۱. کربن گرافیتی (Carbon Graphite) | ماده نرمتر، متخلخل، با ضریب اصطکاک پایین و خود روانکار (Self-Lubricating). | پرکاربردترین جنس: استفاده به عنوان سطح ثابت یا دوار در برابر مواد سختتر. مناسب برای آب، روغن، سیالات غیرخورنده و شرایط خشک (در حالت استارت آپ). | قابلیت خود روانکاری و مقاومت بالا در برابر شوک حرارتی. |

۲. کاربید تنگستن (Tungsten Carbide - TC) | بسیار سخت، مقاوم در برابر سایش، با چگالی بالا. | به عنوان سطح دوار یا ثابت در برابر کربن یا دیگر TCها. مناسب برای سیالات ساینده (Slurries)، دمای بالا و فشار بالا. | سختی و استحکام فوقالعاده، تحمل فشار و سایش بالا. |

۳. کاربید سیلیکون (Silicon Carbide - SiC) | دومین ماده سخت بعد از الماس، مقاوم در برابر حرارت، خوردگی و سایش. | بهترین گزینه برای سیالات بسیار ساینده، خورنده (اسیدها و بازهای قوی) و فرآیندهای شیمیایی. | مقاومت شیمیایی عالی و مقاومت استثنایی در برابر سایش. |

۴. سرامیک (Ceramic - آلومینا) | سخت، ارزانتر از کاربیدها، مقاوم در برابر خوردگی. | به عنوان سطح ثابت در برابر کربن. مناسب برای آب و فاضلاب، سیالات تمیز. | قیمت مقرون به صرفه و مقاومت شیمیایی خوب. |

۵. فولاد ضد زنگ (Stainless Steel) | به ندرت به عنوان سطح آببندی استفاده میشود. بیشتر برای قطعات جانبی (فنرها و محفظه). | در مواردی که سیلهای متال بلو (فلزی آکاردئونی) استفاده میشود، برای مقاومت در برابر دمای بسیار بالا. | مقاومت در برابر خوردگی و حرارت بالا. |

۲. مواد الاستومری (Elastomers)

این مواد برای ساخت واشرهای ثانویه (Secondary Seals) و اورینگها (O-Rings) استفاده میشوند که وظیفه آببندی بین قطعات ثابت را دارند. انتخاب آنها کاملاً به سازگاری شیمیایی و دمای سیال بستگی دارد.

جنس مواد الاستومری | ویژگیهای اصلی | کاربرد و استفاده |

نیتریل (Nitrile / Buna-N - NBR) | رایجترین و ارزانترین، مقاومت خوب در برابر روغن و سوخت. | آب، روغنهای هیدرولیک نفتی، روغنهای روانکار عمومی. |

ویتون (Viton / FKM) | مقاومت عالی در برابر دماهای بالا، مواد شیمیایی قوی و حلالها. | اسیدها، مواد شیمیایی خورنده، روغنهای داغ. |

بوتیل (Butyl / IIR) | مقاومت عالی در برابر گازهای قابل نفوذ، بخار و آب داغ. | فرآیندهای آب داغ، بویلرها. |

پلی تترا فلوئورو اتیلن (PTFE / تفلون) | مقاومت شیمیایی تقریباً جهانی، تحمل دمای بالا. | صنایع دارویی و غذایی (به دلیل عدم واکنش)، اسیدهای بسیار قوی. |

۳. سیلهای برند بورگمن (Burgmann) و اهمیت برند در صنعت

بورگمن (Burgmann) یا فلوئیدین (Flowserve Burgmann) یک برند پیشرو و استاندارد در صنعت سیل مکانیکی است، نه یک نوع جنس خاص.

- اهمیت برند در سیل: در صنعت، به دلیل حساسیت تجهیزات، کیفیت طراحی و ساخت سیل بسیار حیاتی است. برندهایی مانند بورگمن، جان کرین (John Crane) و ایگلبورگمن (EagleBurgmann) به دلیل دقت مهندسی، طراحیهای ثبت شده (پتنت شده)، و انطباق با استانداردهای سختگیرانه صنعتی (API 682 و ISO) مورد اعتماد هستند.

- مزیت بورگمن: سیلهای بورگمن در طرحهای متنوع (مانند سیلهای فلزی آکاردئونی، کارتریجی، و دوپلکس) و برای کاربردهای تخصصی (نفت و گاز، پتروشیمی، داروسازی) تولید میشوند و شهرت آنها به دلیل اطمینانپذیری و طول عمر بالا است.

- جنس: این برندها نیز در نهایت از همان مواد پایه (کاربید سیلیکون، کربن، ویتون و ...) استفاده میکنند، اما با کنترل کیفیت سختگیرانه و طراحیهای متعادل (Balanced) که عملکرد را در شرایط بحرانی تضمین میکند.

به طور خلاصه، در انتخاب سیل مکانیکی، ابتدا فشار و خورندگی سیال را در نظر میگیرند تا جنس سطوح آببندی مشخص شود (مثلاً SiC در برابر SiC برای سیال خورنده)، سپس دمای سیال را برای انتخاب جنس الاستومر (مانلاً Viton) بررسی میکنند و در نهایت بر اساس میزان خطر و استانداردها، پیکربندی (تک یا دوتایی) و برند معتبر را انتخاب میکنند.