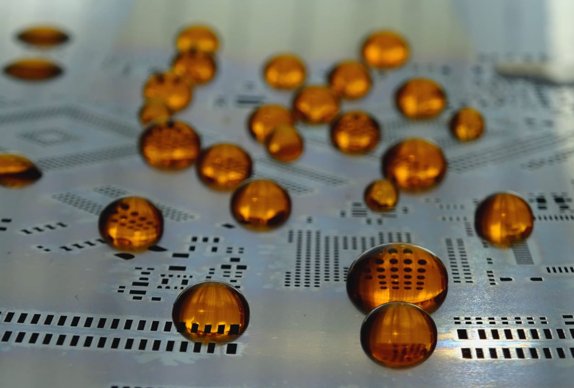

استفاده از پوششهای نانو (Nanocoatings) در قطعات حیاتی مکانیکی مانند پروانهها (Impellers) در پمپها و کمپرسورها، و همچنین بلبرینگها (Bearings)، یک رویکرد پیشرفته در مهندسی مواد برای افزایش قابل توجه مقاومت به سایش، خوردگی و کاویتاسیون (حفرهزایی) است. این پوششها، که ضخامت آنها در مقیاس نانومتر (یک میلیاردم متر) است، خواص سطح قطعه را بدون تغییر در خواص عمده آن بهبود میبخشند.

۱. پوششهای نانو برای پروانهها (افزایش کارایی هیدرولیکی)

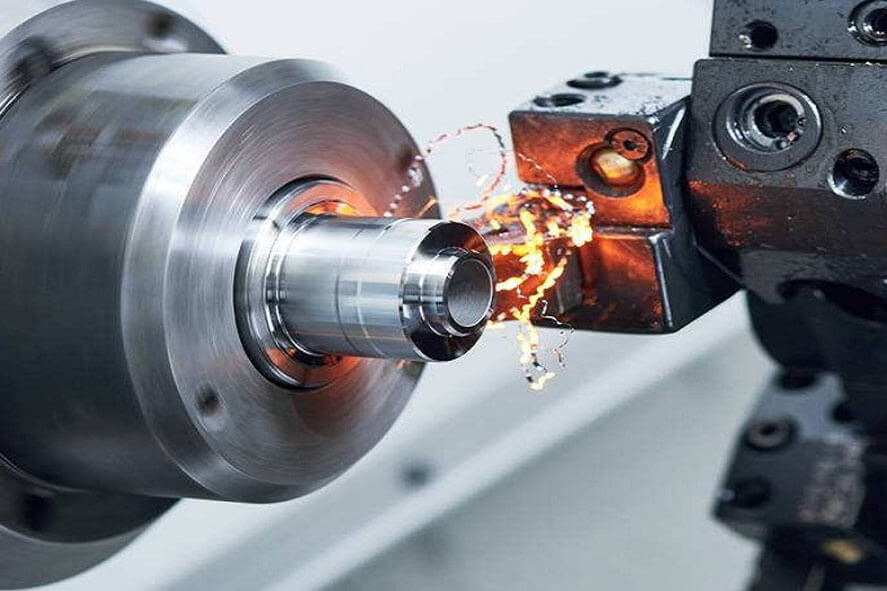

پروانهها که در معرض جریان سریع سیالات قرار دارند، به ویژه در صنایع شیمیایی، تصفیه آب و نفت و گاز، مستعد سایش ناشی از ذرات و پدیده کاویتاسیون هستند.

الف) چالشهای پروانهها

- کاویتاسیون (حفرهزایی): تشکیل و انفجار حبابهای بخار در سطح پروانه به دلیل افت ناگهانی فشار، که منجر به فرسایش شدید، ارتعاش و کاهش راندمان میشود.

- خوردگی و سایش: حملات شیمیایی و فرسایش ناشی از ذرات معلق (مانند شن و ماسه) در سیال.

ب) نقش پوششهای نانو

- افزایش مقاومت به کاویتاسیون: پوششهای نانوساختار مانند کاربید تنگستن (WC/C) یا پوششهای مبتنی بر آلیاژهای سرامیکی/فلزی با ایجاد یک سطح بسیار سخت و متراکم، مقاومت سطح پروانه را در برابر نیروهای مخرب ناشی از انفجار حبابها به شدت افزایش میدهند.

- ضد خوردگی و فرسایش: استفاده از نانوذرات مانند اکسید تیتانیوم (TiO_2) یا کربن شبه الماس (DLC) با نانوذرات فلزی، یک سد نفوذناپذیر بین فلز پایه پروانه و سیال مهاجم ایجاد میکند.

- کاهش اصطکاک و رسوب: پوششهایی با انرژی سطحی پایین میتوانند به کاهش چسبندگی رسوبات (مانند جلبک یا رسوبات معدنی در آب) کمک کرده و کارایی پمپ را در طول زمان حفظ کنند.

۲. پوششهای نانو برای بلبرینگها (کاهش اصطکاک و افزایش عمر)

بلبرینگها عناصر مکانیکی حیاتی هستند که عملکرد آنها مستقیماً بر بازده انرژی و طول عمر ماشینآلات تأثیر میگذارد. خرابی بلبرینگها یکی از دلایل اصلی توقف ناگهانی موتورها و تجهیزات است.

الف) چالشهای بلبرینگها

- سایش اصطکاکی: تماس بین ساچمهها و رینگها که منجر به تولید گرما، فرسایش و در نهایت شکست مکانیکی میشود.

- خوردگی در محیطهای مرطوب/شیمیایی: محیطهایی که نیاز به روانکاری با مایعات تهاجمی دارند.

- خرابی در روانکاری خشک: نیاز به عملکرد در شرایطی که روانکاری سنتی (روغن یا گریس) به دلیل دما یا محیط غیرممکن است.

ب) نقش پوششهای نانو

- کاهش اصطکاک و سایش (روانکاری خشک): پوششهای مبتنی بر کربن شبه الماس (DLC - Diamond-Like Carbon)، به ویژه نوع هیدروژنه و غیرهیدروژنه، یک سطح فوقالعاده صاف و سخت با ضریب اصطکاک بسیار پایین ایجاد میکنند. این پوششها در مواقعی که روانکاری سنتی شکست میخورد (مانند استارتهای سرد یا شرایط بار بالا)، به عنوان روانکار جامد عمل میکنند.

- مقاومت در برابر خستگی تماسی: پوششهای نانو میتوانند سختی سطح را افزایش داده و تنشهای تماسی بین ساچمه و رینگ را بهتر توزیع کنند، که این امر عمر بلبرینگ را در برابر خستگی ناشی از بارهای چرخشی افزایش میدهد.

- ایجاد عایق الکتریکی: در موتورهای الکتریکی بزرگ، جریانهای سرگردان (Stray Currents) میتوانند از طریق شفت عبور کرده و به بلبرینگها آسیب بزنند (پدیده Electrical Discharge Machining - EDM). پوششهای نانو سرامیکی (مانند اکسید آلومینیوم)، عایق الکتریکی قوی ایجاد کرده و از این نوع آسیب جلوگیری میکنند.

۳. فناوریها و مواد متداول در پوششهای نانو

تولید این پوششها معمولاً از طریق فرآیندهای رسوبدهی پیشرفته صورت میگیرد:

- رسوبدهی فیزیکی بخار (PVD): یک فرآیند معمول برای اعمال لایههای نازک از نیتریدها (مانند TiN) و پوششهای DLC است.

- رسوبدهی شیمیایی بخار (CVD): بیشتر برای اعمال پوششهای سرامیکی مقاوم در برابر دمای بالا استفاده میشود.

- نانوکامپوزیتها (Nanocomposites): ترکیب نانوذرات سخت (مانند کاربیدها) در یک زمینه نرمتر (مانند فلزات) برای دستیابی به تعادلی مطلوب بین سختی، چقرمگی و مقاومت به سایش.

این فناوریها به صنایع اجازه میدهند تا با افزایش طول عمر قطعات، کاهش نیاز به روانکاری و بهبود راندمان انرژی، هزینههای نگهداری را به طور چشمگیری کاهش دهند.