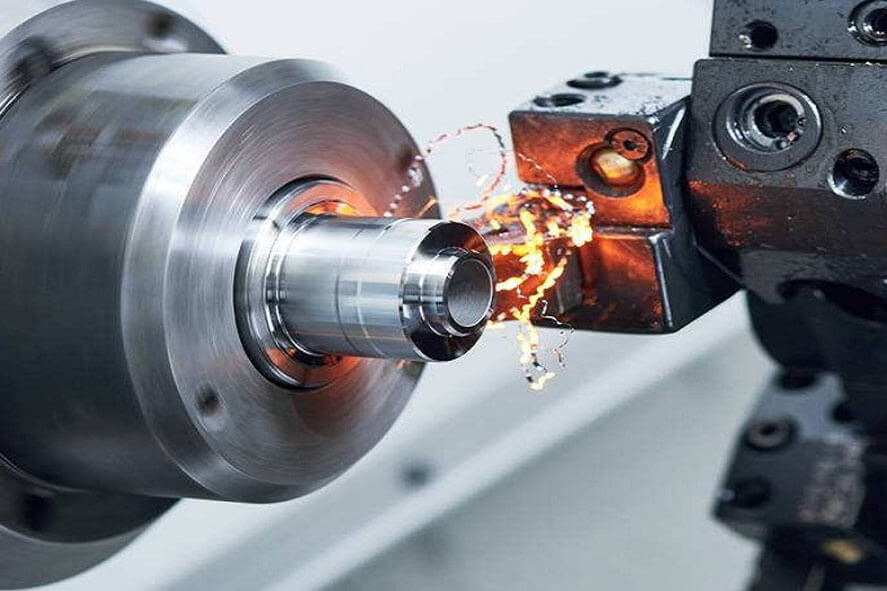

فیکسچرها (سَنجشگرها یا نگهدارندهها) و گیرههای هیدرولیک و پنوماتیک، بیش از ابزارهای جانبی هستند؛ آنها جزو حیاتیترین اجزای فرآیند ماشینکاری مدرن به شمار میآیند. وظیفه اصلی این سیستمها، نگه داشتن قطعه کار در موقعیت و جهتگیری دقیق در طول عملیات ماشینکاری است. استفاده از سیستمهای قدرت سیال (هیدرولیک و پنوماتیک) برای گیرهبندی، دقت، سرعت عملکرد و تکرارپذیری (Repeatability) فرآیند را به طور چشمگیری افزایش میدهد. انتخاب نادرست و نگهداری ضعیف این سیستمها میتواند به از دست رفتن تلورانسهای قطعه و در نهایت، به تولید ضایعات پرهزینه منجر شود.

۱. مقایسه فنی سیستمهای گیرهبندی قدرت سیال

انتخاب بین هیدرولیک و پنوماتیک، عمدتاً بر اساس نیروی مورد نیاز برای گیرهبندی قطعه کار تعیین میشود.

الف) گیرههای هیدرولیک (Hydraulic Clamps)

سیستمهای هیدرولیک از سیال هیدرولیک (روغن) برای انتقال نیرو استفاده میکنند و برای ایجاد نیروهای بسیار بالا طراحی شدهاند.

اصول کار: فشار روغن توسط یک واحد قدرت هیدرولیک () یا پمپ دستی تأمین میشود و به سیلندرها منتقل میگردد.

مزایا:

نیروی گیرهبندی بسیار بالا: ایدهآل برای نگهداری قطعات بزرگ، سخت و ماشینکاریهای با برشهای سنگین (Roughing).

اندازه کوچک: سیلندرهای هیدرولیک، نسبت به نیرویی که تولید میکنند، ابعاد بسیار کوچکی دارند (به دلیل فشار کاری بالا).

قفلشدن (Locking): در صورت قطع شدن برق یا فشار، میتوانند نیروی خود را برای مدت طولانی حفظ کنند (با استفاده از شیرهای چک و قفلکننده).

معایب:

پیچیدگی سیستم: نیاز به پمپ، مخزن، فیلتر و خطوط لوله برگشت روغن.

حساسیت به دما و آلودگی: روغن هیدرولیک باید تمیز و در دمای مناسب نگهداری شود.

ب) گیرههای پنوماتیک (Pneumatic Clamps)

سیستمهای پنوماتیک از هوای فشرده استفاده میکنند و برای ایجاد نیروهای متوسط و سرعت بالا طراحی شدهاند.

اصول کار: از طریق شیرهای برقی، هوای فشرده به سیلندرها وارد شده و پیستون را حرکت میدهد.

مزایا:

سرعت عمل بالا: زمان سیکل گیرهبندی و آزادسازی بسیار کوتاه است.

تمیزی و سادگی: آلودگی محیطی ایجاد نمیکنند و سیستمهای آنها (شامل کمپرسور، فیلتر و رگلاتور) معمولاً در کارگاه موجود است.

ایدهآل برای نیروی پایین: مناسب برای نگهداری قطعات پلاستیکی یا مواد نرم که نباید تغییر شکل دهند.

معایب:

نیروی محدود: نیروی گیرهبندی به فشار هوای موجود (معمولاً تا بار) محدود است.

نرم بودن (Soft Holding): در صورت قطع شدن هوا، نیروی گیره به سرعت از دست میرود.

۲. اصول انتخاب و طراحی فیکسچر

انتخاب فیکسچر مناسب بر اساس اصل مکانیابی (Locating) و تأمین نیروی کافی برای غلبه بر نیروی برش انجام میشود.

الف) فاکتورهای مکانیابی (Locating Factors)

فیکسچر باید قطعه را در سه صفحه اصلی قفل کند:

سه نقطه (3-2-1 Principle): قطعه باید با سه نقطه در پایه (سطح )، دو نقطه در یک طرف جانبی (سطح ) و یک نقطه در سطح انتهایی (سطح ) تماس داشته باشد تا کاملاً ثابت شود.

کنترل نیروی برش: نیروی گیرهبندی باید همیشه بیش از تا برابر نیروی برش پیشبینی شده در فرآیند ماشینکاری باشد.

دسترسی ابزار (Tool Access): طراحی فیکسچر باید حداقل تماس ممکن را با قطعه داشته باشد تا فضای کافی برای حرکت اسپیندل و ابزار فراهم شود.

ب) انتخاب عناصر گیرهبندی (Clamping Elements)

بلوکهای نگهدارنده (Swing Clamps): رایجترین نوع، که پس از اعمال نیرو، چرخش کرده و روی قطعه قرار میگیرند. این کار زمان بارگذاری قطعه را به حداقل میرساند.

پشتیبانهای خودکار (Work Supports): در قطعات با کف نامنظم، ابتدا پشتیبانها با نیروی کم به قطعه میچسبند و سپس توسط فشار هیدرولیک قفل میشوند تا از تغییر شکل (Deflection) قطعه در اثر نیروی گیره اصلی جلوگیری کنند.

۳. نگهداری و عیبیابی برای حفظ تکرارپذیری

نگهداری سیستمهای قدرت سیال برای جلوگیری از نشتی و حفظ نیروی گیرهبندی حیاتی است.

الف) نگهداری در سیستمهای هیدرولیک

تمیزی سیال: کثیفی، عامل اصلی خرابی شیرها و سیلندرها است. فیلترهای باید به صورت دورهای تعویض شوند و روغن هیدرولیک (معمولاً ) از نظر آلودگی پایش شود.

بازرسی نشتی: خطوط لوله، کوپلینگها و اتصالات باید برای نشتیهای کوچک بررسی شوند. نشتی مداوم باعث فعالشدن مکرر و استهلاک قطعات میشود.

پایش فشار: فشار سیستم باید به صورت دورهای با استفاده از گیجهای کالیبرهشده تست شود تا اطمینان حاصل شود که سیستم در فشار طراحیشده (مثلاً بار) کار میکند.

ب) نگهداری در سیستمهای پنوماتیک

واحد : واحد فیلتر، رگلاتور و روغنزن () باید به صورت منظم سرویس شود. فیلتر، آب و ذرات را حذف میکند و روغنزن، روغن مورد نیاز برای عملکرد سیلندرها را تأمین مینماید. عدم روغنکاری باعث سایش سیلهای داخلی و نشتی هوا میشود.

کنترل کیفیت هوا: رطوبت و ذرات در هوای فشرده بزرگترین دشمن سیستمهای پنوماتیک هستند. استفاده از درایرهای هوای فشرده (Air Dryers) در خطوط اصلی برای جلوگیری از تشکیل رطوبت ضروری است.

تعویض سیلها: سیلهای داخلی سیلندرها (O-Rings) به مرور زمان خشک یا فرسوده میشوند. افزایش ناگهانی صدای نشتی هوا در سیلندرها نشانه نیاز به تعویض سیل است.

۴. نتیجهگیری

فیکسچرها و گیرههای هیدرولیک و پنوماتیک ستون فقرات اتوماسیون در ماشینکاری هستند. هیدرولیک نیروی بالا و دقت نگهدارنده عالی را برای برشهای سنگین فراهم میکند، در حالی که پنوماتیک سرعت و سادگی را برای فرآیندهای سریعتر و سبکتر ارائه میدهد. انتخاب صحیح بر اساس تحلیل نیروی برش و تلورانسهای هندسی قطعه، همراه با یک برنامه نگهداری دقیق (به ویژه کنترل کیفیت سیال و هوا)، تضمین میکند که قطعات با سرعت و تکرارپذیری مطلوب تولید شوند.