کنترل کیفیت بتن در پروژههای ساختمانی، ضامن اصلی ایمنی و دوام سازه است. این فرآیند با انجام آزمایشهای متعدد در محل و آزمایشگاه، تحت نظارت دقیق استانداردهای ملی و بینالمللی انجام میگیرد. در ایران، این فرآیند از حساسیت ویژهای برخوردار بوده و صحت نتایج آزمایشگاهی، نقش حیاتی در تأیید نهایی کیفیت ساخت دارد.

۱. استانداردهای بومی و مراجع قانونی آزمایش بتن در ایران

آزمایشهای بتن در ایران باید مطابق با استانداردهای ملی انجام گیرد. مرجع اصلی برای این استانداردها، سازمان ملی استاندارد ایران (ISIRI) است که بسیاری از آنها معادلسازی شده با استانداردهای بینالمللی (ASTM، EN و ISO) هستند.

- مقررات ملی ساختمان (مبحث نهم): مهمترین سند قانونی که الزامات فنی برای طرح اختلاط، نمونهبرداری، فرآیند عملآوری و حداقل مقاومت مورد نیاز بتن سازهای را تعیین میکند.

- استاندارد ISIRI 3203: استاندارد ملی ایران برای ساخت، عملآوری و آزمایش نمونههای آزمایشی بتن در محل کارگاه.

- استاندارد ISIRI 3204: تعیین مقاومت فشاری بتنهای معمولی و سبک توسط آزمونههای استوانهای یا مکعبی.

- استاندارد ISIRI 490 (آزمایش اسلامپ): تعیین کارایی بتن تازه در محل کارگاه.

مرجع تأیید صلاحیت: آزمایشگاههای بتن باید دارای تأیید صلاحیت رسمی از مراجع ذیصلاح مانند سازمان ملی استاندارد یا مرکز تحقیقات راه، مسکن و شهرسازی باشند تا نتایج آنها از نظر قانونی معتبر باشد.

۲. مهمترین آزمایشهای روتین بتن

آزمایشهای بتن به دو دسته بتن تازه (در محل کارگاه) و بتن سختشده (در آزمایشگاه) تقسیم میشوند:

الف) آزمایشهای بتن تازه (کنترل کیفی اولیه)

آزمایش | هدف | اهمیت |

اسلامپ (Slump Test) | اندازهگیری کارایی (Workability) و روانی بتن. | تضمین میکند که بتن برای پمپاژ و جاگذاری مناسب است و آب اضافی یا کمبود آب ندارد. |

تعیین درصد هوا | اندازهگیری حجم هوای محبوس شده در بتن (به ویژه در مناطق سردسیر). | برای بتنهای در معرض یخبندان، درصد هوای مشخصی (مانند 6% تا 8%) برای افزایش دوام ضروری است. |

نمونهگیری | ساخت آزمونههای استاندارد (مکعبی 15 times 15 times 15 یا استوانهای 15 times 30) | حیاتیترین مرحله؛ نمونه باید به درستی و تحت شرایط استاندارد ساخته و عملآوری شود. |

ب) آزمایشهای بتن سختشده (تأیید مقاومت)

- آزمایش مقاومت فشاری: این آزمایش استانداردترین روش برای تأیید رده بتن (Concrete Class) است. مقاومت آزمونههای عملآوریشده در 7 یا 28 روز اندازهگیری میشود. مقاومت 28 روزه مبنای طراحی سازهای است.

- آزمایشهای غیرمخرب (NDT): در صورت تردید در نتایج فشاری یا مشاهده ترک در سازه، از ابزارهایی مانند چکش اشمیت (Schmidt Hammer) یا التراسونیک (Ultrasonic) برای تخمین مقاومت درجا استفاده میشود.

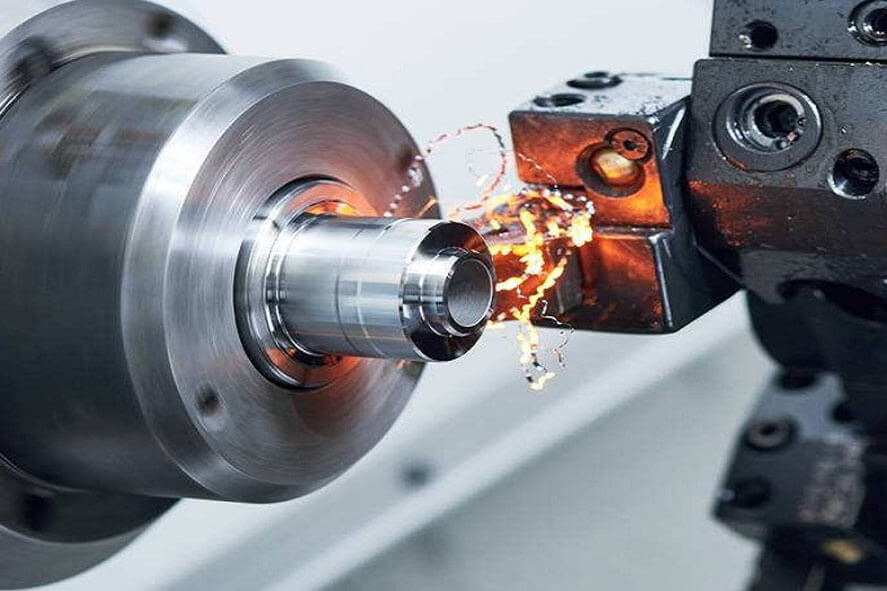

- مغزهگیری (Core Drilling): تنها راه دقیق برای تعیین مقاومت بتن در سازه، زمانی که مقاومت آزمونههای 28 روزه کمتر از حد مجاز باشد.

۳. صحت تأییدیهها و کارشناسی نتایج آزمایش

بیشترین چالش و اختلاف در پروژهها، به صحت نتایج آزمایشگاهی و نحوه کارشناسی آنها بازمیگردد.

الف) نکات مهم در صحت تأییدیهها

- کالیبراسیون تجهیزات: اطمینان از اینکه دستگاههای آزمایشگاهی (بهویژه جک فشاری) دارای گواهی کالیبراسیون معتبر و بهروز از مراکز مورد تأیید هستند.

- عملآوری استاندارد: نمونهها باید در دما و رطوبت کنترلشده (20°C pm 2°C و رطوبت نسبی بالای 95%) عملآوری شوند. عملآوری نامناسب (مثلاً نمونه در محل کارگاه) صحت نتیجه را به طور کامل از بین میبرد.

- بیطرفی آزمایشگاه: آزمایشگاه باید از نظر اداری و مالی مستقل از پیمانکار و کارفرما عمل کند تا نتایج تحت تأثیر تضاد منافع قرار نگیرد.

- زنجیره نگهداری: رعایت اصول نگهداری و انتقال نمونه از محل کارگاه تا آزمایشگاه، که به "زنجیره نگهداری" معروف است، حیاتی است.

ب) کارشناسی نتایج (اهمیت انحراف معیار)

کارشناسی نتایج فراتر از نگاه کردن به یک عدد است. در ایران، تأیید مقاومت بتن بر اساس تحلیل آماری انجام میشود:

- مقاومت مشخصه (f'_c): مقاومت باید به گونهای باشد که تنها 5% از کل نتایج، پایینتر از این مقدار مشخصه قرار گیرند.

- انحراف معیار (Standard Deviation): یک کارشناس باید انحراف معیار نتایج را بررسی کند. انحراف معیار پایین نشاندهنده یکپارچگی و کنترل کیفیت خوب در فرآیند تولید بتن (کارخانه) و بتنریزی (کارگاه) است. انحراف معیار بالا (حتی اگر میانگین مقاومت خوب باشد) زنگ خطری جدی محسوب میشود و نشاندهنده تغییرپذیری زیاد در کیفیت بتن است.

- حکم نهایی: اگر مقاومت نمونههای 28 روزه کمتر از حد مجاز باشد، کارشناس موظف است دستور آزمایشهای غیرمخرب و در نهایت مغزهگیری را صادر کند تا از ایمنی سازه اطمینان حاصل شود.

۴. موارد بسیار مهم در کنترل کیفیت

- نقش ناظر: مهندس ناظر وظیفه دارد فرآیند نمونهگیری، از لحظه ورود بتن تا زمان ساخت آزمونهها، را شخصاً کنترل و تأیید کند. غفلت در نمونهگیری، تمام آزمایشهای بعدی را بیاعتبار میکند.

- آزمایشهای آب و مصالح: کیفیت سیمان، ماسه، شن و آب مورد استفاده در طرح اختلاط باید به طور منظم مورد آزمایش قرار گیرد. بتنی که از مصالح باکیفیت ساخته نشده باشد، هرگز مقاومت مورد انتظار را کسب نخواهد کرد.

- شرایط محیطی: در هوای بسیار سرد یا بسیار گرم، نیاز به اتخاذ تدابیر ویژه برای عملآوری (مانند پوشاندن، استفاده از گرمایش موقت یا استفاده از مواد افزودنی) است. آزمایشگاه باید این شرایط را در گزارش نهایی لحاظ کند.

نتیجهگیری: آزمایشهای بتن یک فرآیند چند مرحلهای است که از لحظه اختلاط آغاز و با تأیید نهایی مقاومت 28 روزه به پایان میرسد. موفقیت در این فرآیند، نه تنها به نتایج جک فشاری، بلکه به رعایت دقیق استانداردها، کالیبراسیون تجهیزات و تحلیل آماری هوشمندانه توسط کارشناسان متکی است.