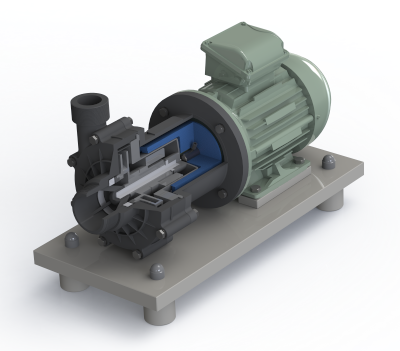

پمپهای مگنتیک (یا پمپهای با درایو مغناطیسی) راهحلی نوآورانه برای رفع بزرگترین چالش فنی در انتقال سیالات صنعتی هستند: آببندی شفت دوار. این پمپها به جای استفاده از آببندیهای مکانیکی سنتی که همواره مستعد نشتی و فرسودگی هستند، از یک کوپلینگ مغناطیسی برای انتقال گشتاور موتور به پروانه پمپ استفاده میکنند. این طراحی، امکان ایجاد یک محفظه کاملاً بسته و بدون نشتی را فراهم میکند.

۱. عملکرد و اصول طراحی پمپهای مگنتیک

اصل کار پمپهای مگنتیک بر اساس انتقال نیرو از طریق میدان مغناطیسی است، بدون اینکه هیچ اتصال فیزیکی بین موتور و سیال وجود داشته باشد.

الف) اجزای کلیدی

- آهنربای بیرونی (External Magnet): به شفت موتور متصل است و در خارج از محفظه سیال قرار دارد.

- آهنربای داخلی (Internal Magnet): به پروانه پمپ متصل است و درون محفظه سیال قرار دارد.

- غلاف آببند (Containment Shell): یک غلاف نازک، استاتیک و غیرفلزی (معمولاً تفلون یا کامپوزیتهای خاص) که دو آهنربا را از هم جدا میکند. این غلاف، سیال پمپشده را کاملاً از موتور و محیط بیرون جدا میسازد و به عنوان آببندی دائمی عمل میکند.

ب) سازوکار انتقال نیرو

با چرخش آهنربای بیرونی توسط موتور، میدان مغناطیسی از غلاف آببند عبور کرده و آهنربای داخلی را به حرکت در میآورد. به این ترتیب، انرژی چرخشی به پروانه منتقل میشود و سیال پمپ میشود بدون اینکه شفت نیاز به عبور از محفظه سیال داشته باشد.

۲. چرا پمپهای مگنتیک جایگزین آببندی مکانیکی شدند؟

پمپهای گریز از مرکز سنتی برای جلوگیری از نشتی در نقطه ورود شفت به محفظه، از آببندی مکانیکی استفاده میکنند. این روش دارای معایب متعددی است:

- نشتی و آلودگی: آببندیهای مکانیکی به مرور زمان فرسوده شده و همیشه مقداری نشتی کنترلشده دارند. این نشتی در صنایع شیمیایی که سیال سمی، خورنده یا گرانقیمت است، میتواند بسیار خطرناک یا پرهزینه باشد.

- نیاز به نگهداری مکرر: آببندیهای مکانیکی نیاز به تنظیم، روانکاری و تعویض دورهای دارند.

- خرابی ناشی از خشک کار کردن: اگر سیال پمپ شده خاصیت روانکاری نداشته باشد، خشک کار کردن (حتی برای چند ثانیه) میتواند به سرعت آببندی را از بین ببرد.

پمپهای مگنتیک با حذف کامل این نقطه تماس مکانیکی، تمام مشکلات فوق را مرتفع میسازند.

۳. مزایا و کاربردهای کلیدی پمپهای مگنتیک

الف) مزایای اصلی

- عدم نشتی (Leak-Free): مهمترین مزیت، حذف کامل نشتی است. این پمپها برای انتقال سیالات سمی، رادیواکتیو، خورنده، و انفجاری بهترین گزینه هستند.

- کاهش هزینههای نگهداری: حذف قطعات متحرک آببندی، نیاز به تعمیر و تعویضهای دورهای را به شدت کاهش میدهد.

- ایمنی بالاتر: ریسک انتشار مواد خطرناک و آلودگیهای زیستمحیطی به صفر میرسد.

ب) کاربردهای شاخص

- صنایع شیمیایی و پتروشیمی: انتقال اسیدها، بازها، حلالها و مواد شیمیایی سمی.

- صنایع دارویی و غذایی: در مواردی که هرگونه آلودگی خارجی یا نشتی سیال قابل قبول نیست.

- انتقال سیالات با دمای بالا: به دلیل ساختار بدون تماس، میتوانند سیالات را در دماهای بالا انتقال دهند (البته با رعایت محدودیت دمایی مواد مغناطیسی).

۴. چالشها و محدودیتهای پمپهای مگنتیک

با وجود مزایای فراوان، این پمپها محدودیتهایی نیز دارند که باید در طراحی در نظر گرفته شود:

- حساسیت به خشک کار کردن: گرچه آببندی مکانیکی حذف شده، اما یاتاقانهای داخلی (که معمولاً از سیلیکون کارباید یا کربن هستند) باید توسط سیال پمپشده خنک شوند. خشک کار کردن میتواند بلافاصله باعث ذوب شدن یا شکستن این یاتاقانها و غلاف آببند شود.

- محدودیت گشتاور: در پمپهای با توان بسیار بالا، گاهی انتقال گشتاور لازم از طریق میدان مغناطیسی ممکن است با مشکل مواجه شود و باعث از دست رفتن کوپلینگ (Decoupling) شود.

- سیالات دارای ذرات جامد: اگر سیال پمپ شده حاوی ذرات جامد یا ساینده زیاد باشد، این ذرات میتوانند به یاتاقانهای داخلی آسیب جدی وارد کنند و فاصله باریک بین غلاف و آهنربای داخلی را مسدود کنند.

نکته کلیدی: در پمپهای مگنتیک، حفاظت از پمپ در برابر خشک کار کردن و نصب سیستمهای پایش برای اطمینان از جریان دائمی سیال (برای روانکاری یاتاقانهای داخلی) بسیار حیاتی است.